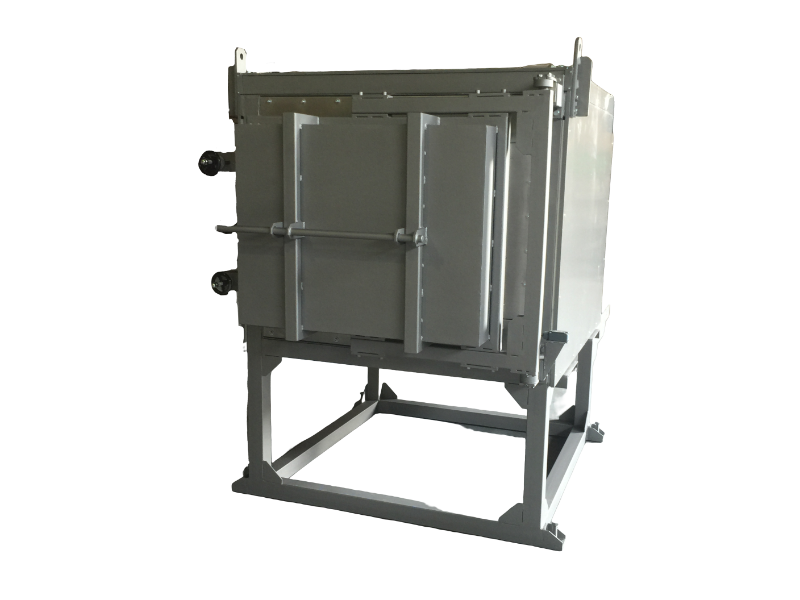

Forni Stiro

Gruppi Stiro

Categoria: Forni industriali

Forni da stiro ad aria, con Circolazione e distribuzione interna progettata in modo da investire uniformemente le fibre, e provvista di multi- deflettori mobili regolabili, in modo da evitare turbolenze interne e limitare fuoriuscita di aria calda dalle bocche.

I tipi di riscaldamento (sia diretti che indiretti) possono essere a batterie di scambio termico a vapore o olio diatermico, resistenze elettriche oppure riscaldamento diretto su fiamma con bruciatori a metano/gpl o gasolio.

Temperature di lavoro fino a 250°C, tavola e lunghezza disponibili a richiesta

Caratteristiche Principali

Utilizzi e applicazioni

- Precisione - omogeneità di temperatura con sistema dinamico di regolazione per il migliore bilanciamento termico anche con cariche particolarmente complesso

- Innovativo sistema di ventilazione del tipo laminato-stratificato per omogeneizzare i flussi e per accelerare i tempi di processo termico

- Sistema di ricambio aria con valvola di regolazione.

- Resistenze elettriche realizzate in acciaio HT studiate per la massima resa termica ed il migliore flussaggio aria in circolazione

- Innovativo sistema di isolazione termica con doppio strato in materiali legati a base ceramica per conferire al forno il pregio dei più bassi valori di consumo di energia

- Base del forno ad alta portata ed isolato con materiali ceramici

Gamma di forni per trattamenti su metalli, tipicamente trattamenti su ottone, acciaio ecc. con i quali è possibile eseguire trattamenti di vario tipo come distensione, rinvenimento e stabilizzazione, con lo scopo di ridurre le tensioni interne e residue che derivano da lavorazioni a caldo e a freddo, trattamenti di tempra e lavorazioni meccaniche, con temperature che vanno da circa 150°C a 500°C a seconda dei materiali. Questi forni sono usati, ad esempio, per trattamenti di distensione di componenti in ottone, con temperature di 250-450°C, e per trattamenti di distensione dopo saldatura.

Il rinvenimento è un trattamento termico eseguito in genere dopo la tempra, con lo scopo di ottenere il rapporto durezza/tenacità voluto. Questi forni sono adatti a trattamenti per gamme di temperatura da 150°C a 450°C.

Tecnica molto diffusa per operazioni di montaggio o smontaggio di componenti meccanici e organi di trasmissione, che consiste nell’utilizzo della dilatazione termica generata dal calore per superare l’interferenza dimensionale di due componenti e creare un accoppiamento meccanico estremamente robusto.